홍보

토목, 건축, 조경, 전기/통신등 종합건설업의 New Paradigm으로

앞서가는 기업! 창조적인 기업! 신뢰받는 기업!

㈜경도

News&Notice

[건설경제 신문기사] TBM 24시간 쉼없이 가동…3km 해저터널을 뚫다

- 관리자

- 2019-04-22 09:19:17

- hit4827

- 58.151.220.114

| ||

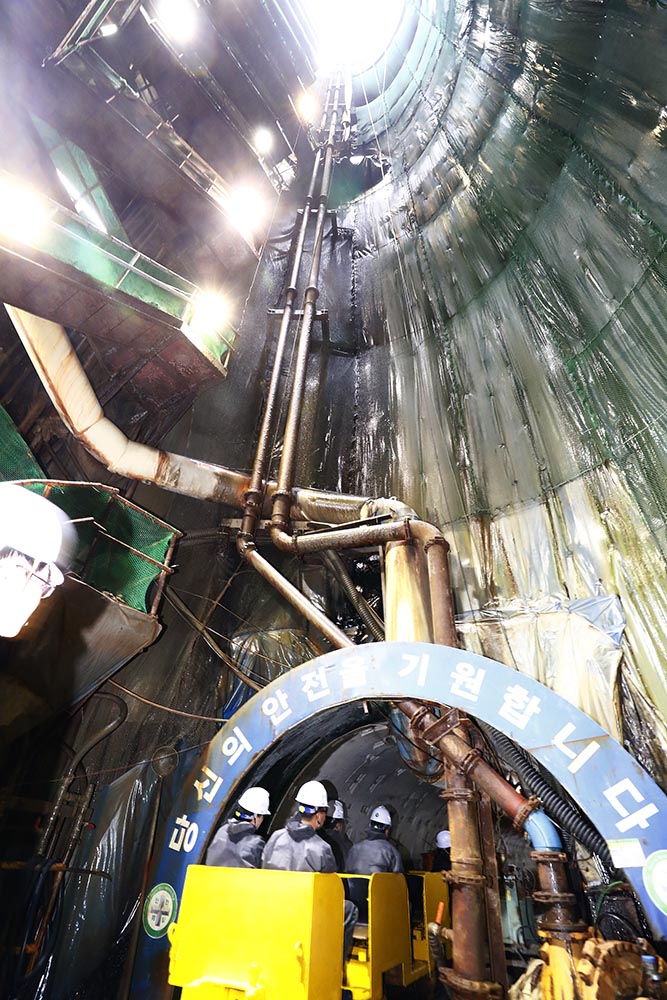

| ‘당진~평택지역 전기공급시설 전력구공사 1구간’은 실드TBM 방식으로 시공, 이달 중 전체 3375m 전력구 구간의 굴착이 완료될 예정이다. 사진은 해저터널 내부 모습 / 안윤수기자 ays77@ | ||

‘총연장 3375m 중 현재 3344m. 굴진율 99.1%’. 현장의 작업현황판은 TBM(Tunnel Boring Machine)의 최종 목적지인 평택항 서부두가 가까웠음을 알려줬다.

지난 16일 건설산업계의 기술CEO(최고경영자) 모임인 건경 리더스포럼(회장 김중희) 회원들과 ‘당진∼평택지역 전기공급시설 전력구공사 1구간’ 현장을 찾았다.

경기도 평택시와 충청남도 당진시를 잇는 서해대교(7310m)가 바다 위를 가로지르는 고속도로라면 당진∼평택 전력구는 바다 밑을 횡단해 평택과 수도권에 전기를 송출하는 전력고속도로다.

한국전력공사 중부건설본부가 발주하고, 대우조선해양건설이 시공하고 있다. 강릉건설은 수직구 2개소, 터널식 전력구 등 핵심공정을 책임졌다.

북당진변환소 앞 지름 9m짜리 수직구는 지하로 푹 꺼진 거대한 인공동굴처럼 보였다. 평택항 서부두 인근 해저에서 전력고속도로를 뚫고 있는 TBM을 만나러 가는 길은 꽤나 멀고 지루했다. 작업용 리프트를 타고 지하 71.4m까지 내려간 뒤, 다시 배터리카로 30여분을 더 달렸다. 작업자들의 운행수단이자, 터널 마감재인 세그먼트(Segment)를 운반하는 배터리카는 시속 7㎞ 속도로 움직인다. 마치 석탄을 캐러가는 광부가 된 느낌이었다.

2017년 6월8일 첫 굴착 이래 TBM은 24시간 쉬지 않고, 3㎞가 넘는 해저터널을 묵묵히 파내려가고 있었다. 그리고 이달 말이면 1년10개월여 만에 평택항 서부두의 제2수직구와 만난다.

“세그먼트 8번링(ring)부터 해저구간입니다.” 정인교 강릉건설 현장소장이 해저구간에 진입했음을 알려줬다. 평택항의 만조수위는 15∼20m. 지하 70여m를 굴착하는 TBM과 전력구는 최소 5.8bar의 강한 압력을 견뎌야 한다. 이 현장에 투입된 TBM은 최대 9bar까지 견디도록 설계됐다.

| ||

| 폭 9m, 깊이 71.4m의 대형 수직구 모습/ 안윤수기자 ays77@ | ||

◇국내 첫 해저터널 스마트 안전관리시스템

500여m 간격마다 대형펌프가 굉음을 내고 있었다. 굴착된 흙과 자갈 등을 파쇄해 터널 밖으로 빼내는 이수가압식 공법의 중간 동력원이다. 파쇄물이 관로를 잘 빠져나오고, 굴착이 최적의 속도를 낼 수 있도록 적정 유액을 공급하려면 상당한 기술과 노하우가 필요하다.

전력구 내부 표면은 얼마전 굴착한 현장이라고 믿기 힘들 만큼 마감이 깔끔했다. 일부 이슬이 맺혀 있는 상부와 소량의 물이 흘러나가는 하부를 빼고는 너무 깨끗했다. 정 소장은 “첨단 기계식 굴착장비인 TBM과 굴착면을 떠받치는 원통 모양의 방호재인 세그먼트 덕분”이라고 설명했다. 폭 1.2m 크기의 세그먼트는 5조각이 1세트(1링)다. 세그먼트 조립부는 모두 이중 차수패킹 처리가 돼 있다. 국내 1위 세그먼트 제조사인 태명실업이 공급하고 있다.

터널 굴착공사는 안전이 생명이다. 이 현장에는 해저터널 공사로는 국내 최초로 스마트 안전관리시스템을 갖췄다. 현장 근로자들이 쓰는 헬멧에 ‘SOS 버튼’을 달았고, 안면인식 출입시스템을 통해 출역상황이 체계적으로 관리된다. 정 소장은 “작업자 출역현황은 물론이고 터널 내 위치정보와 터널 굴진현황, 산소ㆍ일산화탄소 농도 등 작업환경까지 현장의 모든 정보를 실시간으로 터널 안팎에서 모니터링하고 있다”고 말했다. 주요 위치마다 통신중계기와 CCTV를 설치해 무선통신과 영상으로 이중체크를 한다.

◇ TBM 이수가압식 모델로 굴진성능 ‘탁월’

2740번째 세그먼트 링을 지나자 실드(Shield) TBM의 뒤꽁무니가 보였다. 그리고 10여m 뒤에 TBM 운전석이 있었다. 정현욱 OP(오퍼레이터)는 “암반 상태에 따른 TBM 장비의 굴진속도 등을 결정하는 컨트롤타워”라며 “24시간 쉬지 않고 3교대로 가동한다”고 말했다.

TBM 장비는 일본 ISEKI사가 제작한 이수가압식 모델로 무게 68t, 굴착직경 3610㎜, 커터회전수 1∼6.3RPM, 추진력 1만5000KN의 성능을 자랑한다. 실드 TBM은 커터헤드가 암반을 압쇄ㆍ절삭하는 동시에 세그먼트를 터널 내벽에 끼워넣어 원형터널을 만들어간다. 앞에서 파고, 뒤에선 다지는 구조다.

정교하게 꿰맞춰진 세그먼트는 TBM이 전진하는데 버팀목 역할을 한다. 커터헤드에 부착된 180㎏짜리 비트 7개는 암반을 깨부수는 핵심 무기다. 이 현장에선 하루 8시간 기준으로 경암 구간은 최대 2.4m, 연약지반에선 최대 3.6m씩 전진한다.

김중희 강릉건설 회장은 “굴착구간 지반은 풍화암과 연암, 경암 등의 지반이 뒤섞여 있어 복합지층에 적합한 TBM 장비를 들여와 현장에 최적화된 장비로 재설계했다”고 말했다.

다시 30여분을 되돌아가 지상으로 올라왔다. 이수식 TBM 방식은 지하에선 굴착기계가 돌아가고, 지상에선 굴착토사를 퍼올려 재처리하는 대규모 플랜트 공장시스템이다. 대형 디샌더(Desander)에서 자갈, 모래, 폐쇄암과 이수용액을 분리해내고, 탈수기의 일종인 필터프레스(filter press)에서 흙과 물을 분리한 뒤 청수조를 거쳐 정화된 물을 바다로 흘려보낸다.

당진=김태형 기자 kth@

[인터뷰] 김중희 강릉건설 회장

“TBM 해저터널 최장기록 1ㆍ2위 보유…새 지하공간 창조 힘쓸 것”

| ||

| 김중희 강릉건설 회장이 터널끝에서 돌아가고 있는 TBM장비를 설명하고 있다/ 안윤수기자 ays77@ | ||

TBM에는 후진 장치가 없다. 오로지 전진뿐이다. 한번 굴착현장에 투입되면 끝날 때까지 앞만 보고 달린다. ‘후퇴를 모른다’는 점에서 강릉건설을 닮았다.

올해 창립 25주년을 맞은 강릉건설은 국내 TBM 해저터널 최장기록 1, 2위를 모두 갖고 있다. 진해∼거제 해저 가스배관 공사(4.6㎞)에 이어 두 번째로 긴 당진∼평택지역 전기공급시설 전력구공사 1구간(3.4㎞)까지 맡았다. 강릉건설이 보유한 TBM 장비는 24대로, 역시 국내 1위다. 국내 최고도심 TBM 굴착기록(94m)도 강릉건설이 보유하고 있다.

그동안 전력구, 가스주배관, 하수터널, 지하철 등 90여건의 TBM 공사를 수행했다. 지금까지 뚫은 터널거리만 62㎞에 달한다.

김중희 회장은 “언제나 불가능에 도전해 온 역사였다”고 말했다. 강릉건설은 이런 공로를 인정받아 2015년 ‘건설의 날’에 동탑산업훈장을 받았다. 그는 “TBM은 일단 굴착을 시작하면 돌이킬 수 없다”며 “철저한 지질조사와 적확한 장비 선택, 끈질긴 신기술 개발만이 완벽한 시공을 보장한다”고 강조했다.

강릉건설은 특허등록 39건, 특허출원 7건 등 실드TBM, 비개착공법, 암반굴착 분야에 다양한 신기술을 보유하고 있다. 현재 ‘TBM 설계, 제작 국산화 기술개발’ 등 3건의 국가연구개발(R&D) 과제에도 공동ㆍ주관기관으로 참여 중이다. TNPS(방호실드를 이용한 TBM 파일롯 & NATM 확대등 시굴착공법) 등 다양한 공법개발에도 힘쓰고 있다.

2009년 세운 경기 안성의 일죽공장은 TBM 장비 전용공장으로, 정부로부터 건설기계 조립자 인정을 받았다. 이곳에서 TBM 국산화 1∼9호기가 탄생했다. 다국적 기업과의 기술교류로 실력을 더 키우고 있다. 일본 OKUMURA사, IESEKI사를 비롯해 중국 TBM 전문 국영기업인 CRCHI사와도 기술제휴 중이다.

김 회장은 “도전정신과 혁신기술로 새로운 지하공간을 창조하는 기업이 되겠다”고 말했다.

김태형기자kth@

〈건설을 보는 눈 경제를 읽는 힘 건설경제-무단전재 및 배포금지〉